Étude de cas : Comment une chape de ciment a permis de gagner du temps sur un projet de construction routière

Dans le domaine de la construction de rues, le temps n’est plus simplement une mesure du progrès ; c'est l'élément vital du projet complet. Chaque journée prolongée peut entraîner une cascade de problèmes, allant de l'escalade des dépenses aux perturbations des transports et aux désagréments publics. Les initiatives routières sont des entreprises complexes, impliquant plusieurs parties prenantes, des groupes géants de travailleurs et un large éventail de substances et d’équipements.

Plus un projet de voirie dure longtemps, plus les coûts liés à la main-d'œuvre, aux engins et aux matériaux sont élevés. Les retards peuvent également entraîner des dépassements de délais, ce qui peut engendrer des pénalités financières. De plus, des travaux prolongés peuvent causer des embouteillages, des déviations et des risques pour la sécurité des automobilistes et des piétons.

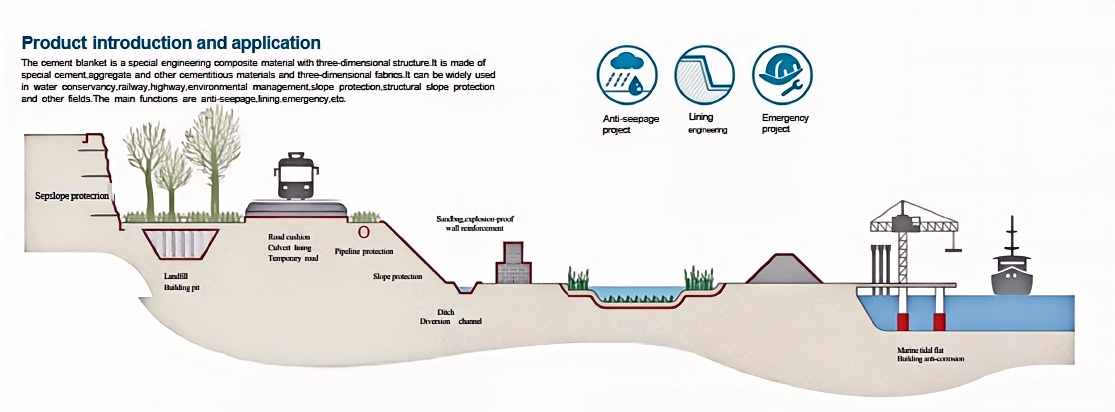

C’est là qu’interviennent des solutions innovantes comme la dalle de béton flexible, également appelée toile de ciment ou membrane de ciment. Ces matériaux modernes permettent de réduire considérablement le temps nécessaire aux projets de construction routière, les rendant ainsi plus efficaces, plus économiques et moins perturbateurs pour le public. En simplifiant le processus de construction, une dalle de béton peut aider les entreprises à respecter les délais, à réaliser des économies et à améliorer la qualité globale de la route une fois achevée.

Le casse-tête de la construction routière traditionnelle

Le mélange et le versement, qui nécessitent beaucoup de main-d'œuvre

Dans la construction de voirie classique, la préparation et la mise en œuvre du ciment sont des opérations longues et exigeantes en main-d'œuvre. Il faut d'abord rassembler les matériaux essentiels : ciment en poudre, sable, gravier et eau. Le ciment, à l'état brut, est une poudre fine qui sert de liant pour le mélange de construction routière. Le sable et le gravier, quant à eux, constituent les granulats, conférant volume et stabilité au produit final.

C'est au niveau du système de mélange que la complexité commence. Les ouvriers doivent mesurer et mélanger ces substances avec précision, selon des proportions spécifiques. Cela implique généralement l'utilisation d'équipements de mélange à grande échelle, qui doivent être installés, calibrés et entretenus. Une intervention manuelle est également nécessaire pour garantir un mélange parfaitement homogène. Toute erreur de dosage peut entraîner une chaussée de qualité inférieure, trop friable ou insuffisamment résistante pour supporter le trafic.

Une fois le mélange prêt, le coulage peut commencer. Les ouvriers doivent transporter le mélange de ciment humide jusqu'au chantier, une opération qui peut s'avérer complexe, notamment pour les projets d'envergure où la distance entre le lieu de mélange et la chaussée est importante. Le coulage uniforme et régulier du ciment sur la chaussée préparée exige une main-d'œuvre qualifiée. Même de petites imperfections lors du coulage peuvent entraîner une surface de chaussée irrégulière, provoquant à terme des problèmes tels que la stagnation d'eau, une usure inégale et une augmentation des vibrations des véhicules. Ce processus de mélange et de coulage, qui nécessite une main-d'œuvre importante, peut prendre des jours, voire des semaines, selon la taille du projet routier.

Temps de séchage : une longue attente

Une fois le béton coulé, l'étape suivante est le temps de cure. La cure est le processus par lequel le ciment durcit et acquiert une bonne résistance. Les mélanges de ciment traditionnels nécessitent généralement un temps de cure exceptionnellement long. Cela est dû au fait que les réactions chimiques au sein du mélange ciment-eau ont besoin de temps pour se dérouler pleinement.

Durant la période de séchage, la chaussée doit être préservée autant que possible. Toute perturbation extérieure, comme la circulation ou le passage d'engins lourds, peut perturber le processus de séchage et fragiliser la forme finale de la route. Il est possible que les travaux de construction dans le quartier doivent être interrompus et que des déviations de circulation soient mises en place pendant une période prolongée.

Le temps de prise du ciment ordinaire peut varier de quelques jours à plusieurs semaines. Par exemple, dans des conditions climatiques normales, une chaussée en béton très fréquentée peut nécessiter au moins 7 à 10 jours pour atteindre une résistance mécanique suffisante pour une circulation modérée, et jusqu'à 28 jours pour atteindre sa résistance mécanique maximale. Ce long temps de prise constitue un goulot d'étranglement majeur dans le calendrier de construction des chaussées. Il allonge non seulement la durée normale des travaux, mais augmente également les coûts liés à la gestion du chantier, à la régulation du trafic et à l'immobilisation des engins. De plus, des conditions météorologiques défavorables, telles qu'une humidité excessive, des températures basses ou de fortes pluies, peuvent également prolonger le temps de prise, voire endommager le ciment en cours de durcissement, entraînant des retards supplémentaires et d'éventuelles reprises de travaux.

Voici la couverture de ciment : une solution révolutionnaire

Qu'est-ce qu'une couverture de ciment exactement ?

La bâche de ciment, également appelée toile de ciment, est un matériau de construction moderne qui révolutionne le secteur du bâtiment. Ce produit innovant allie la robustesse et la durabilité du ciment traditionnel à la souplesse et au confort d'un tissu.

Un lit de ciment est essentiellement composé d'un mélange de ciment sec et d'un matériau fibreux, généralement une fibre artificielle comme le polyester ou une fibre végétale comme le jute. Le ciment est réparti uniformément dans la matrice fibreuse, ce qui lui confère une structure homogène. Les fibres ont plusieurs fonctions : elles renforcent le ciment, améliorant sa résistance à la traction et sa flexibilité. Ce mélange spécifique permet d'enrouler ou de plier le lit de ciment, le rendant étonnamment facile à transporter sur le chantier. Il peut être manœuvré sans difficulté autour des obstacles et dans les espaces restreints, contrairement aux équipements de coulage de ciment classiques de grande taille.

Par exemple, pour un petit chantier de réfection de chaussée dans une ruelle étroite, une dalle de ciment peut être transportée par quelques ouvriers et déroulée d'un seul jet sur la zone endommagée. Cette méthode contraste fortement avec la méthode traditionnelle, qui nécessiterait le stationnement d'un gros camion-bétonnière à proximité, perturbant ainsi la circulation déjà dense dans cette ruelle. Les dimensions et la forme d'une dalle de ciment varient selon le fabricant et l'application prévue, mais elles sont généralement disponibles en grandes plaques découpables pour s'adapter aux besoins spécifiques du chantier.

La science derrière ses propriétés à action rapide

L'un des principaux avantages d'une couche de ciment est sa capacité à durcir rapidement au contact de l'eau. Lorsque le ciment sec contenu dans la couche entre en contact avec l'eau, une réaction chimique appelée hydratation se produit. Ce processus fondamental est identique à celui qui se déroule dans les mélanges à base de ciment classiques, mais il est beaucoup plus rapide dans une couche de ciment.

La forme particulière de la couverture de ciment joue un rôle essentiel dans ce processus d'hydratation accélérée. Les fibres qui la composent agissent comme un agent de capillarité, répartissant l'eau uniformément au sein de la matrice cimentaire. Ceci garantit une hydratation homogène du ciment, permettant d'obtenir un produit final plus régulier et de meilleure qualité. Lors du malaxage classique du ciment, obtenir une distribution uniforme de l'eau peut s'avérer complexe, entraînant souvent des variations dans le processus de durcissement et une imperfection de la structure finale.

De plus, le ciment d'une chape de ciment est formulé pour présenter une réactivité accrue avec l'eau. Des composants spécifiques peuvent également être incorporés au mélange de ciment afin d'accélérer l'hydratation. Ces composants permettent de réduire l'énergie d'activation nécessaire aux réactions chimiques, ce qui permet au ciment de durcir en quelques heures au lieu de plusieurs jours, comme c'est le cas pour un ciment classique. Par exemple, lors de certains chantiers routiers où le temps est un facteur crucial, une chape de ciment peut être saturée d'eau le matin et permettre une circulation fluide tout au long de l'après-midi, réduisant ainsi considérablement les délais de construction et les perturbations pour le public.

Répartition des études de cas

Contexte du projet et obstacles initiaux

Le projet d'aménagement routier en question constituait autrefois un maillon essentiel d'un réseau de transport principal. Il visait à améliorer la connectivité entre deux zones industrielles, ce qui devait non seulement stimuler le développement économique, mais aussi désengorger les routes existantes. Le projet était situé dans une zone semi-urbaine, à proximité de quartiers résidentiels, de petits commerces et de terres agricoles.

Cependant, le projet s'est heurté à d'innombrables obstacles dès le départ. L'un des problèmes les plus urgents était le délai très court. Les autorités locales avaient fixé un délai strict de six mois pour l'achèvement de la route, car elle faisait partie d'un vaste plan d'amélioration des infrastructures. Tout retard dans ce projet risquait d'avoir un effet domino sur d'autres projets connexes dans la région.

Un autre défi consistait à gérer le terrain. La route devait traverser une zone vallonnée, ce qui nécessitait d'importants travaux de terrassement. Les méthodes traditionnelles de construction de routes étaient déjà chronophages, et la complexité du terrain rendait le processus encore plus ardu. De plus, le site du projet n'était accessible que par d'étroites routes de campagne, ce qui compliquait le transport des engins et matériaux de construction volumineux, ajoutant ainsi aux difficultés logistiques.

Mise en œuvre de la couverture de ciment

Le choix d'utiliser une dalle de béton dans ce projet a radicalement changé la donne. La première étape de la mise en place de cette dalle consistait à préparer le terrain. Les ouvriers ont déblayé le site de tous débris, végétaux et terre meuble. Ils ont ensuite nivelé le sol afin d'obtenir une base propre et plane pour la dalle de béton.

Une fois le site préparé, les couvertures de ciment, également appelées couvertures de béton flexibles ou toiles de ciment, ont été livrées sur place. Ces couvertures ont été déroulées sur toute la longueur de la chaussée. Grâce à leur légèreté et leur flexibilité, elles ont pu être facilement manœuvrées pour épouser les courbes et les pentes du terrain vallonné. Les ouvriers ont utilisé des outils manuels simples pour découper les couvertures aux dimensions et à la forme adéquates, garantissant ainsi une forme optimale pour chaque portion de la route.

Une fois les couvertures posées, de l'eau était pulvérisée dessus à l'aide d'un tuyau d'arrosage. Ce procédé permettait l'hydratation du ciment à l'intérieur des couvertures. Les ouvriers devaient veiller à ne pas trop les imbiber d'eau, car cela aurait entraîné un durcissement irrégulier. Ils devaient également s'assurer que l'eau était répartie uniformément sur toute la surface des couvertures. Après l'application de l'eau, les ouvriers utilisaient des rouleaux pour presser délicatement les couvertures sur la plateforme, éliminant ainsi les bulles d'air et garantissant une bonne adhérence.

Comparaison des temps de pose : couverture traditionnelle vs couverture de ciment

Lors des travaux de terrassement et de nivellement, les méthodes classiques prenaient environ deux semaines. Cela impliquait l'utilisation de bulldozers, de niveleuses et de camions-bennes de grande taille pour remodeler le terrain. En revanche, avec l'utilisation d'une dalle de béton, la préparation et la pose sur le même site n'ont pris qu'une semaine. La flexibilité de la dalle de béton a permis une adaptation plus rapide au terrain, réduisant ainsi le besoin de travaux de nivellement importants.

Lors de la pose du ciment, le mélange et le coulage classiques prenaient environ trois semaines. Ce délai couvrait le mélange du ciment, son transport sur le chantier, puis son coulage et son nivellement minutieux. Avec la dalle de ciment, l'ensemble du processus, de la pose à l'amorçage du durcissement, ne prenait que trois jours. La prise rapide de la dalle de ciment permettait de s'affranchir des longs délais de séchage associés au ciment traditionnel.

Pour la période de durcissement, le ciment ordinaire nécessitait au moins deux semaines de repos pour atteindre une résistance suffisante. Pendant ce temps, la circulation devait être déviée et les travaux de construction dans le quartier étaient limités. En revanche, la dalle de béton était praticable 24 à 48 heures après l'application d'eau, permettant une circulation légère, et sa pleine capacité était atteinte en quelques jours. Ce gain de temps considérable a permis une réouverture beaucoup plus rapide de la rue au public, minimisant ainsi les perturbations pour les commerces et les riverains. Au final, grâce à l'utilisation d'une dalle de béton, la durée totale des travaux pour cette rue a été réduite de six mois initialement prévus à seulement quatre mois, soit un gain de temps de 33 %.

Avantages supplémentaires au-delà du gain de temps -

Coût - Efficacité

L'utilisation d'une nappe de ciment, également appelée toile de ciment ou membrane de ciment, apporte des avantages considérables en termes de rentabilité aux projets de construction de chaussées. L'un des principaux facteurs d'économie réside dans la réduction des besoins en main-d'œuvre. La construction de chaussées traditionnelles, avec ses opérations de mélange et de coulage exigeant une main-d'œuvre importante, nécessite un effectif considérable. Les ouvriers sont chargés de manœuvrer les bétonnières, de transporter le ciment frais et de le couler et de le mettre en place avec précaution. À l'inverse, une nappe de ciment peut être posée par une équipe réduite. Grâce à leur légèreté et leur flexibilité, ces nappes sont faciles à manipuler et à installer, ce qui réduit considérablement le nombre de personnes nécessaires. Cela permet de diminuer immédiatement les coûts de main-d'œuvre, qui représentent souvent une part importante du budget d'un projet.

De plus, le gain de temps réalisé à certaines étapes de la construction grâce à l'utilisation d'une dalle de béton a un impact considérable sur la réduction des coûts. Un chantier plus court implique moins de jours de location d'outils, une diminution des coûts liés à la gestion du chantier et une réduction des frais de gestion des visiteurs. Par exemple, si un projet est achevé deux mois plus tôt grâce à l'utilisation d'une dalle de béton, les économies réalisées sur les frais de location d'engins lourds tels que les bulldozers et les bétonnières peuvent être substantielles. Par ailleurs, la réduction des perturbations pour les commerces de proximité et la circulation pendant la durée réduite du chantier peut engendrer des avantages financiers indirects, comme la minimisation des pertes de revenus dues à des problèmes d'accessibilité.

Durabilité et performance à long terme

Les dalles de ciment, ou dalles de béton flexibles, sont réputées pour leur durabilité. La composition spécifique du ciment au sein de la matrice fibreuse contribue à leur longévité. Les fibres renforcent le ciment, le rendant plus résistant aux fissures et à l'usure. En milieu urbain, où le sol est constamment soumis aux contraintes du trafic automobile, aux variations de température et aux intempéries, la durabilité est essentielle.

Un revêtement de chaussée durable nécessite moins de réparations et de rénovations au fil du temps. Les routes traditionnelles peuvent également nécessiter des réparations ponctuelles en raison de fissures, de nids-de-poule et d'une usure irrégulière. Ces réparations engendrent non seulement des coûts en matériaux et en main-d'œuvre, mais causent également des désagréments aux usagers. En revanche, une route construite avec une dalle de béton est beaucoup moins susceptible de présenter de tels problèmes à court et moyen terme. Par exemple, une route pavée de dalle de béton peut ne nécessiter qu'un entretien mineur tous les deux ou trois ans, contrairement à une route classique qui peut nécessiter des réparations majeures annuelles ou bisannuelles. Cette durabilité à long terme permet d'économiser du temps et de l'argent sur la durée de vie moyenne de la route, faisant de l'investissement initial dans une dalle de béton un choix judicieux sur le long terme.

Défis et solutions liés à l'utilisation des couvertures de ciment

Complexités d'installation

Bien que les dalles de ciment présentent de nombreux avantages, leur mise en œuvre n'est pas sans difficultés. L'une des principales est l'adaptabilité au terrain. Dans les zones au relief particulièrement accidenté ou irrégulier, il peut être difficile de garantir que la dalle de ciment soit parfaitement plane et en contact total avec le sol. Par exemple, dans les zones montagneuses avec de gros rochers ou des pentes abruptes, la dalle peut ne pas épouser parfaitement la surface, laissant des interstices ou des poches d'air. Ces imperfections peuvent fragiliser la chaussée au fil du temps, car l'eau peut s'infiltrer dans les interstices et provoquer de l'érosion ou des dommages dus au gel-dégel.

Une autre difficulté d'installation réside dans la manipulation des couvertures par temps venteux. Les couvertures de ciment étant particulièrement légères, des vents forts peuvent rendre leur déroulement et leur enroulement précis difficiles. Les ouvriers peuvent également avoir du mal à maintenir la couverture en place, ce qui augmente le risque de rupture ou de déchirure pendant l'installation. Cela exige une planification minutieuse, comme programmer l'installation pendant des périodes de temps plus calme ou utiliser des ancrages temporaires pour maintenir la couverture à proximité jusqu'à ce qu'elle puisse être correctement fixée.

Considérations environnementales

L'impact environnemental des couvertures de ciment est un facteur essentiel à prendre en compte. Si leur utilisation permet de réduire le temps de construction habituel et les perturbations environnementales qui en découlent, la composition même de ces couvertures pose néanmoins problème. Le ciment utilisé, comme le ciment traditionnel, est produit selon un procédé qui émet une quantité importante de dioxyde de carbone, contribuant ainsi aux émissions de gaz à effet de serre et au changement climatique.

De plus, les fibres artificielles de certaines couvertures de ciment ne sont pas toujours biodégradables. Si ces couvertures finissent dans les décharges ou dans la nature, elles peuvent y persister longtemps et potentiellement causer de la pollution. Cependant, il existe des solutions pour atténuer ces problèmes environnementaux. Certains fabricants étudient l'utilisation d'alternatives plus durables au ciment, comme les géopolymères, qui présentent une empreinte carbone réduite. Par ailleurs, des recherches sont menées sur l'utilisation de fibres biodégradables dans les couvertures de ciment afin de minimiser leur impact environnemental à long terme. Dans le cadre du projet de construction de voirie présenté dans notre étude de cas, l'entreprise de construction a collaboré avec le fabricant pour fournir des couvertures de ciment composées d'une plus grande proportion de matériaux recyclés, réduisant ainsi l'empreinte environnementale du projet.

Conclusion : Les couches de ciment – L’avenir de la construction routière ?

En conclusion, l'utilisation de couvertures de ciment, également appelées couvertures de béton flexibles, toiles de ciment ou tissus de ciment, dans les projets de construction routière s'est révélée être une innovation révolutionnaire. Comme le confirme l'étude de cas, ces matériaux exceptionnels offrent de nombreux avantages, dont un gain de temps considérable.

En éliminant le recours aux méthodes traditionnelles de mélange, de coulage et de longue durée de séchage du ciment, qui sont fastidieuses et chronophages, les dalles de ciment permettent de réduire considérablement le temps de construction. Ceci contribue non seulement au respect des délais de livraison serrés, mais minimise également les perturbations pour la circulation et les riverains. Dans notre étude de cas, nous avons constaté une réduction de 33 % du temps de construction, ce qui témoigne de l'efficacité des dalles de ciment.

Outre le gain de temps, les dalles de ciment permettent de réaliser des économies substantielles. La réduction des besoins en main-d'œuvre et des délais de construction engendre des économies considérables sur les coûts de main-d'œuvre, la location d'outillage et les frais d'entretien du chantier. Leur durabilité garantit également une rentabilité à long terme, car les routes construites avec des dalles de ciment nécessitent moins de réparations et d'entretien.

Il est toutefois essentiel de bien connaître les défis liés aux couvertures de ciment, tels que la complexité de leur mise en œuvre sur des terrains accidentés et les contraintes environnementales. Grâce à la recherche et au développement continus, des solutions sont trouvées. Les fabricants explorent des matériaux durables et des méthodes de mise en œuvre améliorées afin d'atténuer ces problèmes.

À l'avenir, les dalles de béton ont le potentiel de devenir un élément incontournable de la construction routière. À mesure que davantage d'entrepreneurs et de groupes de construction prennent conscience de leurs avantages et que la science continue de progresser, on peut s'attendre à voir un nombre croissant de projets routiers utilisant des dalles de béton. Elles constituent une solution prometteuse à la demande toujours croissante de constructions routières efficaces, économiques et durables. À l'avenir, les dalles de béton pourraient également redéfinir la manière dont nous construisons les routes, en rendant le processus de construction plus rapide, plus durable et moins impactant pour l'environnement et le public.

Contactez-nous

Nom de la société : Shandong Chuangwei New Materials Co., LTD

Personne à contacter : Jaden Sylvan

Numéro de contact :+86 19305485668

WhatsApp :+86 19305485668

E-mail d'entreprise :cggeosynthetics@gmail.com

Adresse de l'entreprise : Parc de l'entrepreneuriat, district de Dayue, ville de Tai 'an,

Province du Shandong