Combien de temps faut-il pour qu'une couverture de ciment durcisse ?

Qu'est-ce qu'une couverture de ciment ?

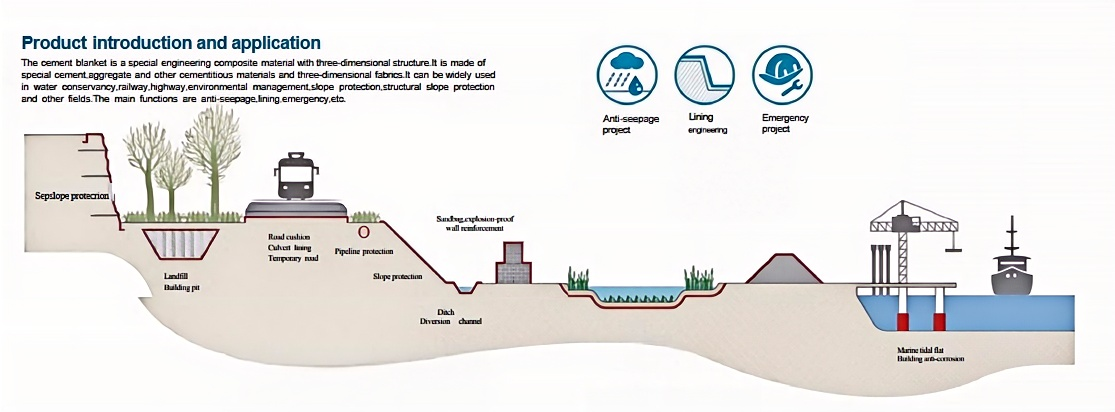

La toile de ciment, également appelée tissu de béton ou toile de ciment, est un matériau de construction moderne qui combine les propriétés du béton et du tissu. Elle est composée d'un tissu haute résistance imprégné de liants cimentaires secs. Ce mélange spécifique lui confère à la fois flexibilité et résistance. À sec, la toile de ciment se roule, se découpe et se façonne facilement selon les besoins du projet, à l'instar d'un tissu classique. Légère et maniable, elle simplifie le transport et la mise en œuvre. Une fois hydratée, elle se transforme en une structure durcie semblable à du béton, offrant la durabilité et la résistance mécanique du béton traditionnel. Cela en fait un tissu polyvalent, adapté à une grande variété d'applications, allant des petits projets de bricolage aux grands projets d'infrastructure.

Importance de connaître le temps de durcissement

Comprendre le temps de durcissement d'une dalle de ciment est essentiel dans de nombreux domaines. Dans les projets de construction, ce temps de durcissement a un impact direct sur le calendrier des travaux. Par exemple, si une dalle de ciment est utilisée pour des fondations ou un mur de soutènement, la connaissance de ce temps permet aux entrepreneurs de concevoir avec précision les étapes de construction suivantes. Toute intervention prématurée ou construction supplémentaire sur une dalle de ciment non durcie peut engendrer des dommages et compromettre l'intégrité de la structure.

Dans les applications de lutte contre l'érosion, comme l'utilisation de géotextiles en béton anti-érosion sur les talus pour stopper l'érosion des sols, le temps de prise est tout aussi important. Les géotextiles à prise rapide peuvent offrir une protection plus rapide contre le ruissellement et le déplacement des sols, ce qui est essentiel dans les zones sujettes aux fortes pluies ou aux inondations. En revanche, si le temps de prise est trop long, le site risque de rester vulnérable à l'érosion pendant une période prolongée. De plus, dans les projets où le temps est un facteur critique, comme les réparations d'urgence ou les travaux de reconstruction après une catastrophe, une bonne compréhension du temps de prise permet de choisir le géotextile le plus adapté aux exigences du projet.

Comprendre les couvertures de ciment

Composition des couvertures de ciment

Une couverture de ciment est un tissu composite dont la composition particulière lui confère des propriétés exceptionnelles. Elle est constituée de deux éléments principaux : une matrice et des liants cimentaires secs.

Le matériau utilisé dans les couvertures de ciment est généralement une fibre artificielle ou à base de plantes contenant beaucoup d'électricité. Les fibres synthétiques comme le polyester ou le polypropylène sont célèbres en raison de leur durabilité, de leur résistance à la pourriture et de leur haute résistance à la traction. Des fibres naturelles comme le jute peuvent également être utilisées dans certaines versions éco- agréables. Le tissu sert de cadre flexible, fournissant à la couverture de ciment sa pliabilité préliminaire. Cela autorise à qu'il soit sans difficulté transporté, enroulé et réduit en un certain nombre de formes conformément aux exigences de la tâche. Il apporte en outre à la puissance moyenne de la structure durcie, un un peu comme les barres d'armature dans le béton normal, en arrêtant le ciment de se fissurer et en améliorant sa capacité portante.

Les substances cimentaires sèches imprégnées dans le tissu sont essentielles au processus de durcissement. Ces substances sont généralement composées de ciment Portland, le type de ciment le plus couramment utilisé dans la construction. Le ciment Portland, lorsqu'il est hydraté, subit une réaction chimique appelée hydratation. Cette réaction conduit à la formation d'une masse solide, semblable à de la roche, qui confère à la couverture de ciment sa résistance une fois durcie. D'autres composants peuvent également être incorporés au mélange cimentaire, tels que des accélérateurs pour accélérer le processus de durcissement ou des retardateurs pour le ralentir, selon les exigences spécifiques du logiciel. Certains liants cimentaires peuvent également contenir des charges telles que du sable ou des cendres volantes, qui peuvent améliorer la maniabilité du mélange de ciment et réduire les coûts tout en préservant les caractéristiques énergétiques essentielles.

Types de couvertures de ciment (Brève mention)

Il existe sur le marché différents types de dalles de ciment, chacune conçue pour répondre à des besoins spécifiques. La dalle de ciment classique convient à une grande variété d'applications courantes. Composée principalement de matériaux et de substances cimentaires, elle offre un excellent rapport qualité-prix. Par exemple, elle peut être utilisée pour des projets d'aménagement paysager de petite envergure, comme la création d'allées de jardin ou la bordure de massifs de fleurs.

La couche de ciment plus performante est conçue avec des caractéristiques supplémentaires pour résister à des conditions plus difficiles. Elle peut également présenter une densité de fibres textiles plus élevée ou un mélange plus concentré de matériaux cimentaires. Ce type de couche est fréquemment utilisé dans les projets d'infrastructure, comme la construction de murs de soutènement ou le revêtement de canaux, où une résistance et une durabilité accrues sont requises. Dans certaines versions plus sophistiquées, des composants spécifiques sont intégrés pour améliorer la résistance à la corrosion chimique, les rendant ainsi adaptées à une utilisation dans les zones industrielles ou à proximité de plans d'eau à forte salinité.

Il existe également des couvertures de ciment spécialisées, conçues pour des applications spécifiques, comme la toile de béton anti-érosion mentionnée précédemment. Celles-ci sont optimisées pour stopper l'érosion des sols sur les pentes et les berges. Elles peuvent également présenter des textures de surface spéciales ou des couches supplémentaires pour améliorer leur adhérence au sol et leur résistance aux forces de ruissellement.

Le processus de durcissement

Réactions chimiques impliquées

Lorsqu'une couche de ciment entre en contact avec l'eau, une série de réactions chimiques complexes se déclenchent, notamment l'hydratation des substances cimentaires qui la composent. Le ciment le plus souvent utilisé est le ciment Portland, qui contient des composés tels que le silicate tricalcique, le silicate dicalcique, l'aluminate tricalcique et l'aluminoferrite tétracalcique.

Lorsqu'on ajoute de l'eau, il réagit rapidement. Cette réaction est exothermique et dégage de la chaleur. Le produit, également appelé gel de silicate de calcium hydraté (C-S-H), est le liant principal qui confère au ciment durci sa résistance. L'hydroxyde de calcium est également un sous-produit.

Il réagit également avec l'eau, mais plus lentement. Cette réaction contribue à l'amélioration de la capacité thermique à long terme de la couche de ciment.

Il réagit très rapidement avec l'eau en présence de gypse (qui est régulièrement ajouté au mélangeur à ciment pour contrôler le temps de prise). En l'absence de gypse, il réagirait avec l'eau pour former un produit gélatineux susceptible d'entraîner une prise trop rapide du ciment, ce qui n'est plus optimal pour la plupart des applications.

Ces réactions chimiques transforment radicalement la couche de ciment, initialement lisse et malléable, en une structure dure et durable. La formation du gel C-S-H crée une liaison robuste entre les particules de ciment et la matrice textile de la couche de ciment, comparable à la façon dont le mortier lie les briques dans un mur de briques, conférant ainsi à la couche de ciment ses propriétés de durcissement.

Étapes du durcissement

Le processus de durcissement d'une dalle de ciment peut être divisé en différentes étapes, chacune avec ses caractéristiques et ses délais propres.

Mouillage initial et début de la réaction (0 à 30 minutes environ)

Lors de la première application d'eau sur la chape de ciment, celle-ci pénètre rapidement dans le matériau et entre en contact avec les particules de ciment sèches. Cette étape préliminaire est caractérisée par l'absorption d'eau par les particules de ciment. L'eau commence alors à dissoudre les éléments solubles du ciment, amorçant ainsi les réactions d'hydratation. À ce stade, la chape de ciment conserve une certaine flexibilité, mais le sol peut commencer à présenter une texture légèrement cassante, semblable à du fromage, en raison du début des premières réactions chimiques.

Initialisation (30 minutes - environ quatre heures)

La prise préliminaire constitue la première étape cruciale du durcissement. Durant cette période, les réactions d'hydratation progressent et la couche de ciment commence à perdre sa plasticité. Le gel C-S-H se structure et se développe, créant un réseau de liaisons au sein du matériau. La couche de ciment devient plus rigide et il devient difficile de la remodeler. Cependant, à ce stade, elle n'a pas encore atteint sa pleine capacité de durcissement. Dans le cas d'une dalle de ciment utilisée pour un petit projet de bricolage comme la création d'un chemin dans un jardin, marcher dessus pendant toute la phase de prise préliminaire endommagerait très probablement sa forme, car elle n'est pas encore suffisamment solide pour supporter une charge importante.

Dernière série (environ 4 à 12 heures)

À mesure que les réactions d'hydratation se poursuivent, la couche de ciment atteint sa prise finale. À ce stade, le réseau de gel C-S-H est devenu particulièrement dense et résistant. La couche de ciment a développé une quantité considérable d'énergie et peut supporter certaines manipulations légères. Par exemple, lors de la mise en œuvre d'un projet de contrôle de l'érosion avec une membrane de béton anti-érosion, la couche peut commencer à résister aux forces d'un faible ruissellement d'eau. Cependant, elle n'a pas encore atteint sa pleine capacité de résistance et les charges importantes ou les chocs doivent être évités.

Renforcement et développement de la force (12 heures - 28 jours)

Après la prise finale, la couche de ciment continue de durcir et de gagner en résistance au fil du temps. Les réactions d'hydratation se poursuivent néanmoins, bien qu'à un rythme beaucoup plus lent. Durant les premiers jours, la résistance de la couche de ciment augmente rapidement. Au bout de 7 jours, elle a généralement atteint une part importante de sa résistance résiduelle, probablement entre 70 et 80 %, selon plusieurs facteurs tels que le type de ciment, la température et l'humidité. Au cours des semaines suivantes, jusqu'à 28 jours, la résistance continue d'augmenter jusqu'à atteindre sa valeur maximale théorique. Durant cette longue phase de durcissement, la couche de ciment devient de plus en plus résistante aux forces extérieures, qu'il s'agisse du poids de la terre dans un système de mur de protection ou de l'effet de l'eau dans une structure de rétention d'eau.

Combien de temps faut-il pour qu'il durcisse ?

Calendrier général de durcissement

Dans des conditions normales, une dalle de ciment met généralement entre 24 et 48 heures pour atteindre une consistance suffisante pour la plupart des applications légères à moyennes. Après cette période de durcissement initiale, la dalle de ciment résiste aux chocs et aux charges légères. Par exemple, dans un petit jardin où une dalle de ciment sert à créer un chemin, après 24 à 48 heures, elle devrait être suffisamment solide pour que le passage de piétons ne l'endommage pas. Toutefois, il est essentiel de noter qu'il s'agit d'une estimation traditionnelle et que le temps de durcissement réel peut varier considérablement, principalement en fonction de nombreux facteurs.

Variations basées sur les conditions

Température ambiante : La température joue un rôle essentiel dans le processus de durcissement d'une chape de ciment. Les températures élevées accélèrent les réactions chimiques liées à l'hydratation des matériaux cimentaires. Dans les climats chauds, avec des températures avoisinant les 25 à 30 °C (77 à 86 °F), le durcissement peut être extrêmement rapide. L'énergie cinétique accrue à haute température permet aux molécules d'eau de réagir plus rapidement avec les composés du ciment. Par exemple, lors d'un chantier estival en région tropicale, une chape de ciment peut atteindre son premier stade de durcissement en 24 heures, voire moins. En revanche, par basses températures, notamment en dessous de 5 °C (41 °F), les réactions chimiques ralentissent considérablement. L'eau peut même geler à des températures extrêmement basses, interrompant complètement le processus d'hydratation. Dans le cadre d'un projet de construction en milieu hivernal dans une région au climat aride, le temps de durcissement doit être prolongé à 48 heures, voire plus, et des mesures exceptionnelles, telles que l'utilisation d'eau chaude pour l'hydratation ou la mise en place d'une isolation, peuvent s'avérer nécessaires pour garantir un durcissement adéquat.

Humidité : les degrés d'humidité dans l'environnement influencent en outre le temps de durcissement. Une humidité élevée peut réduire progressivement l'évaporation de l'eau de la couche de ciment, ce qui, à son tour, peut ralentir progressivement le processus de durcissement. Lorsque l'air est très humide, l'eau à l'intérieur de la couverture de ciment reste dans un état liquide pendant une période plus longue et les réactions chimiques se déroulent à un rythme plus tranquille. Dans une zone côtière avec des niveaux d'humidité élevés, disons entre 80 et 90 % d'humidité, le durcissement d'une couverture de ciment peut également se rapprocher de la durée la plus élevée de la plage de 24 à 48 heures. À l'inverse, dans les environnements secs à faible humidité, tels que les déserts, où l'humidité peut descendre jusqu'à 10 à 20 %, l'eau contenue dans la couche de ciment s'évapore très rapidement. Cela peut permettre au ciment de prendre et de durcir plus rapidement, réduisant probablement le temps de durcissement jusqu'à la diminution de la durée de 24 à quarante-huit heures ou même moins. Cependant, une évaporation rapide dans des conditions très sèches peut également entraîner des problèmes tels que des fissures si la couverture de ciment sèche trop peu de temps avant que les réactions chimiques ne soient complètement terminées.

Épaisseur de la couche de ciment : L'épaisseur de la couche de ciment est un facteur déterminant. Plus la couche est épaisse, plus elle contient de liants et plus elle nécessite d'eau pour une hydratation complète. Par conséquent, son durcissement est généralement plus long. Une couche de ciment plus fine, de 5 à 10 mm par exemple, contient moins de liants et durcit donc beaucoup plus rapidement. Ainsi, une couche de ciment de 5 mm d'épaisseur utilisée pour un petit projet ornemental pourrait atteindre un durcissement suffisant en 24 heures. En revanche, une couche de ciment de 20 mm d'épaisseur utilisée pour un mur de conservation extra-large nécessitera plus de temps, probablement près de quarante-huit heures, voire plus dans certains cas, car le processus d'hydratation doit pénétrer plus profondément dans la couche plus épaisse de matériau cimentaire.

Comparaison avec le béton traditionnel (facultatif)

Tissu de béton et béton traditionnel

Le tissu de béton offre diverses variations intéressantes par rapport au béton ordinaire, notamment en ce qui concerne le temps de durcissement, la facilité de construction et les applications pratiques.

En termes de temps de durcissement, le béton ordinaire nécessite généralement un temps extrêmement long pour atteindre sa prise initiale et finale. Pour les coulages de béton à grande échelle, comme ceux nécessaires à la construction des fondations d'un immeuble de plusieurs étages, il peut falloir plusieurs jours pour que le béton durcisse suffisamment pour permettre la poursuite des activités de construction. Le système d'hydratation du béton ordinaire est une réaction chimique complexe qui dépend de facteurs tels que le rapport de mélange, la température et l'humidité. En revanche, le béton armé a généralement un temps de durcissement initial plus court. Comme mentionné précédemment, dans des conditions normales, il peut atteindre un stade de durcissement adapté à des applications légères à moyennes en 24 à 48 heures. Ce temps de durcissement plus rapide peut considérablement accélérer le calendrier de construction, notamment dans les projets où le temps est un facteur crucial.

En matière de facilité de mise en œuvre, le béton ordinaire nécessite un matériel lourd pour le malaxage, le transport et la mise en place. Une bétonnière est indispensable pour mélanger le ciment, les granulats et l'eau, puis des camions spécialisés transportent le béton frais jusqu'au chantier. Le coulage et le nivellement du béton impliquent souvent l'utilisation de vibrateurs pour garantir un compactage optimal. À l'inverse, le tissu de béton est léger et souple à sec. Il se transporte et se déroule facilement sur le chantier. Il se découpe aisément avec des outils simples comme des ciseaux ou un cutter, et son hydratation est aussi simple que l'ajout d'eau, par pulvérisation ou par trempage. Cela en fait un choix idéal pour les projets à petite échelle, les amateurs de bricolage ou les tâches dans des zones reculées où l'accès aux outils de construction lourds est limité.

Dans le domaine des logiciels, le béton ordinaire convient parfaitement aux bâtiments de grande envergure et à forte capacité portante, tels que les gratte-ciel, les grands ponts et les bâtiments industriels. Sa durabilité et sa résistance à long terme lui permettent de supporter des charges importantes et les contraintes environnementales au fil du temps. Le béton cellulaire, bien qu'également durable, est souvent utilisé pour des applications où la capacité à épouser des formes irrégulières est essentielle. Il peut servir à la création d'éléments ornementaux dans les jardins, comme des allées sinueuses ou des murets de soutènement. Il constitue également un excellent choix pour la gestion de l'érosion sur les pentes grâce à l'utilisation de la toile de béton anti-érosion, où sa flexibilité lui permet d'être facilement utilisée sur les terrains accidentés.

Toile de ciment et béton traditionnel

La toile de ciment, qui est comparable à la toile de béton, présente en outre de grandes variations par rapport au béton normal, principalement en termes de temps de durcissement et de développement sur des terrains complexes.

En ce qui concerne le temps de prise, la toile de ciment présente un avantage sur le béton classique dans certaines situations. Le béton traditionnel, comme mentionné précédemment, a un processus de prise extrêmement lent, notamment pour les applications à grande échelle. La toile de ciment, quant à elle, peut durcir beaucoup plus rapidement dans certains cas. Par exemple, lors de travaux de réparation d'urgence, tels que la réparation d'une route endommagée ou d'une infrastructure de petite taille dans une zone sinistrée, la toile de ciment peut être déployée et hydratée rapidement. Elle peut atteindre une résistance utilisable en quelques heures à quelques jours, selon les conditions, permettant une remise en état plus rapide de la zone endommagée qu'avec du béton classique, qui nécessite un temps de prise plus long.

En matière de construction sur des terrains complexes, le béton traditionnel se heurte à d'énormes difficultés. En zone montagneuse, par exemple, le transport des matériaux en béton et des outils lourds peut s'avérer extrêmement difficile en raison du terrain accidenté et inaccessible. Le coulage et le nivellement du béton sur des pentes abruptes constituent également une tâche complexe qui exige des techniques et des équipements spécifiques pour éviter les coulures et une mise en place irrégulière. La toile de ciment, en revanche, est beaucoup plus adaptable. Sa flexibilité permet de la transporter facilement dans des zones difficiles d'accès. Elle peut être drapée et modelée pour épouser les contours du terrain, qu'il s'agisse d'une pente raide ou d'une surface irrégulière. Dans les zones vallonnées ou montagneuses, l'utilisation de la toile de béton anti-érosion (Erosion Control Concrete Cloth, ou toile de ciment) est plus judicieuse que celle du béton traditionnel. Grâce à son durcissement ultra-rapide après hydratation, elle offre une protection rapide contre l'érosion des sols. Cette adaptabilité aux terrains complexes fait de la toile de ciment une alternative précieuse au béton classique dans de nombreux projets de construction spécialisés et de protection de l'environnement.

Applications bénéficiant d'un durcissement rapide

Tissu de protection contre l'érosion pour béton

La toile de béton anti-érosion est une structure spéciale composée d'une couche de ciment qui joue un rôle fondamental dans la prévention de l'érosion des sols. Dans les zones telles que les berges, les pentes et les régions côtières, le risque de déplacement des sols dû au ruissellement et à l'action des vagues est constant. La capacité de durcissement rapide de la toile de béton anti-érosion constitue un atout considérable dans ces situations.

Appliquée sur une pente, par exemple, la couche de ciment s'hydrate rapidement et commence à durcir en un temps extrêmement court, généralement en 24 à 48 heures. En durcissant, elle forme une barrière durable et flexible qui adhère à la surface du sol. Cette barrière résiste à la force de l'eau qui ruisselle sur la pente, empêchant ainsi l'érosion des particules de sol. La composition du matériau de la couche de ciment lui confère une meilleure adhérence au sol, améliorant ainsi son efficacité contre l'érosion.

Pour la protection des berges, la géotextile de béton anti-érosion peut être mise en place afin de lutter contre l'érosion due au courant. Une fois durci, il résiste à l'impact des vagues et au mouvement constant de l'eau, préservant ainsi l'intégrité de la berge et prévenant son affaissement. La rapidité de durcissement est essentielle car elle permet une protection immédiate. Dans les zones exposées à des pluies torrentielles soudaines ou à des crues éclair, il est crucial d'attendre la prise progressive de la géotextile pour éviter des dégâts importants dus à l'érosion.

Autres applications de construction

Lors de travaux de réparation d'urgence, la prise rapide des dalles de ciment est un atout précieux. Par exemple, lorsqu'une portion de chaussée est endommagée par un nid-de-poule ou un glissement de terrain de faible ampleur, une dalle de ciment peut être déployée rapidement. Elle peut être découpée aux dimensions voulues, hydratée et commencer à durcir en quelques heures seulement. Ceci permet une remise en service rapide de la route, minimisant ainsi les perturbations de la circulation. En comparaison, les méthodes de réparation classiques au béton nécessiteraient davantage de temps pour le mélange, le transport et la prise du béton, entraînant des désagréments de plus longue durée.

Les petits projets de construction bénéficient également de la propriété de prise rapide des dalles de ciment. Un bricoleur construisant les fondations d'un petit abri de jardin peut utiliser une dalle de ciment. Facile à étaler et à humidifier, elle durcit en un jour ou deux, permettant ainsi la construction de l'abri. Cela réduit le temps de construction global et permet une réalisation plus efficace du projet. De plus, dans les régions reculées où l'accès aux outils de construction à grande échelle et aux centrales à béton équipées est limité, la facilité d'utilisation et les caractéristiques de durcissement rapide des plaques de ciment en font une solution idéale pour la construction d'infrastructures à petite échelle, comme la construction d'un mur de protection simple ou d'une petite structure de conservation de l'eau.

Conseils pour assurer un durcissement correct

Gestion de l'humidité

La gestion de l'humidité est primordiale tout au long du processus de durcissement d'une chape de ciment. Le maintien d'une quantité d'humidité adéquate est essentiel au bon déroulement des réactions d'hydratation. Lors de sa première hydratation, la chape de ciment nécessite une quantité d'eau suffisante pour initier et maintenir les réactions chimiques qui mènent à son durcissement. Si l'eau s'évapore trop rapidement, notamment par temps sec et chaud, le processus d'hydratation peut être perturbé. Le manque d'eau peut empêcher la réaction complète des composés du ciment, ce qui entraîne un produit final plus fragile. Ceci peut engendrer des problèmes tels que des fissures, une diminution de la résistance et une structure généralement compromise.

Pour éviter cela, des mesures peuvent être prises pour maintenir l'humidité. Une technique courante consiste à recouvrir la chape de ciment d'une bâche en plastique ou d'une toile de jute humide après hydratation. Ceci crée une barrière, réduisant l'évaporation et permettant aux réactions d'hydratation de se dérouler plus harmonieusement. Dans les zones à forte humidité, il convient en revanche de veiller à éviter toute accumulation excessive d'humidité. L'eau stagnante à la surface de la chape de ciment peut diluer les liants et affecter la qualité du produit durci. Un drainage et une ventilation adéquats, si possible, peuvent contribuer à contrôler l'humidité dans de telles situations.

Considérations relatives à la température

La température ambiante lors de la mise en place et du durcissement d'une chape de ciment a une influence considérable sur le processus de durcissement et la qualité finale du produit. Les chapes de ciment sont idéalement mises en place et durcissent dans une plage de température précise. Les températures comprises entre 10 et 25 °C (50 et 77 °F) sont généralement considérées comme optimales pour le bon déroulement des réactions d'hydratation.

Par forte chaleur, au-dessus de 30 °C (86 °F), les réactions chimiques peuvent s'accélérer excessivement. La chape de ciment risque alors de sécher trop vite, ce qui entraîne des fissures et une perte de résistance. La température excessive peut également provoquer une évaporation prématurée de l'eau, perturbant ainsi le processus d'hydratation. Pour atténuer ces problèmes par temps chaud, il peut être nécessaire d'humidifier préalablement la zone de pose de la chape de ciment afin de refroidir la surface. Vaporiser de l'eau sur la chape de ciment à intervalles réguliers pendant la phase de durcissement initial permet également de maintenir un taux d'humidité adéquat et de contrôler l'accélération des réactions liée à la température.

À l'inverse, par temps anhydre, et plus particulièrement en dessous de 5 °C (41 °F), les réactions d'hydratation ralentissent considérablement. À des températures proches ou inférieures à 0 °C, l'eau contenue dans la couche de ciment peut geler. En gelant, l'eau se dilate, ce qui peut entraîner des dommages internes à la forme de la couche de ciment, tels que des fissures et une perte d'adhérence entre le ciment et la matrice textile. Par temps anhydre, il est conseillé d'utiliser de l'eau chaude pour hydrater la couche de ciment. Isoler la zone où la couche de ciment est installée peut également contribuer à maintenir une température plus élevée et permettre aux réactions d'hydratation de se dérouler à un rythme acceptable. Des additifs spéciaux, tels que des agents antigel, peuvent également être ajoutés au mélange de ciment dans des conditions extrêmement sèches, mais ceux-ci doivent être utilisés avec prudence car ils peuvent également affecter d'autres propriétés de la couche de ciment.

Conclusion

Récapitulatif des points clés

En résumé, le temps de durcissement d'une chape de ciment est un facteur essentiel à son application réussie. Dans des conditions normales, il faut généralement entre 24 et 48 heures pour atteindre un régime adapté aux applications légères à moyennes. Cependant, ce temps peut varier considérablement en fonction de la température ambiante, de l'humidité et de l'épaisseur de la chape. Le processus de durcissement comprend des réactions chimiques complexes, dont l'hydratation des matériaux cimentaires est l'étape clé, et se déroule en plusieurs phases, depuis l'humidification initiale jusqu'au développement de la force à long terme.

Comparativement au béton traditionnel, les géotextiles en ciment offrent des avantages tels qu'un durcissement plus rapide dans certains cas et une plus grande facilité de mise en œuvre, notamment pour les petits projets et les terrains difficiles. Des applications comme la lutte contre l'érosion font appel aux géotextiles en ciment pour le contrôle de l'érosion, et les interventions d'urgence bénéficient grandement de la rapidité de durcissement des géotextiles. Pour garantir un durcissement optimal, la gestion de l'humidité et de la température est essentielle. Maintenir un taux d'humidité adéquat et éviter les températures excessives permet de prévenir les problèmes de fissuration et d'assurer le développement optimal de la résistance du géotextile.

Perspectives d'avenir

Avec les progrès technologiques constants, l'avenir des dalles de ciment dans les secteurs du développement et de la lutte contre l'érosion s'annonce prometteur. Les efforts de recherche et d'amélioration pourraient également mener à la mise au point de dalles de ciment aux temps de prise encore plus rapides et aux propriétés supérieures. Ces améliorations devraient étendre leurs applications dans de nombreux domaines. Par exemple, dans la construction de bâtiments durables, les dalles de ciment pourraient être utilisées plus largement grâce à leur prise et leur prise particulièrement rapides, réduisant ainsi les délais de construction et l'impact environnemental. En matière de lutte contre l'érosion, elles devraient devenir la solution de référence dans davantage de régions, offrant une protection efficace et rapide contre l'érosion des sols.

Nous incitons les plus grands êtres humains des secteurs de la construction, du bricolage et de la protection de l'environnement à découvrir l'utilisation des couvertures de ciment. Comprendre leurs temps de durcissement et leurs stratégies d'utilité acceptables peut ouvrir de nouvelles opportunités pour une exécution de projets respectueuse de l'environnement et de haute qualité. Qu'il s'agisse d'un défi d'amélioration nationale à petite échelle ou d'un développement d'infrastructures à grande échelle, les couvertures de ciment ont la capacité de fournir des options révolutionnaires qui répondent aux besoins actuels de gestion du bâtiment et de l'environnement.

Contactez-nous

Nom de la société : Shandong Chuangwei New Materials Co., LTD

Personne à contacter : Jaden Sylvan

Numéro de contact :+86 19305485668

WhatsApp :+86 19305485668

E-mail d'entreprise :cggeosynthetics@gmail.com

Adresse de l'entreprise : Parc de l'entrepreneuriat, district de Dayue, ville de Tai 'an,

Province du Shandong