Comprendre la composition des matériaux textiles imprégnés de béton : fibres, polymères et ciment

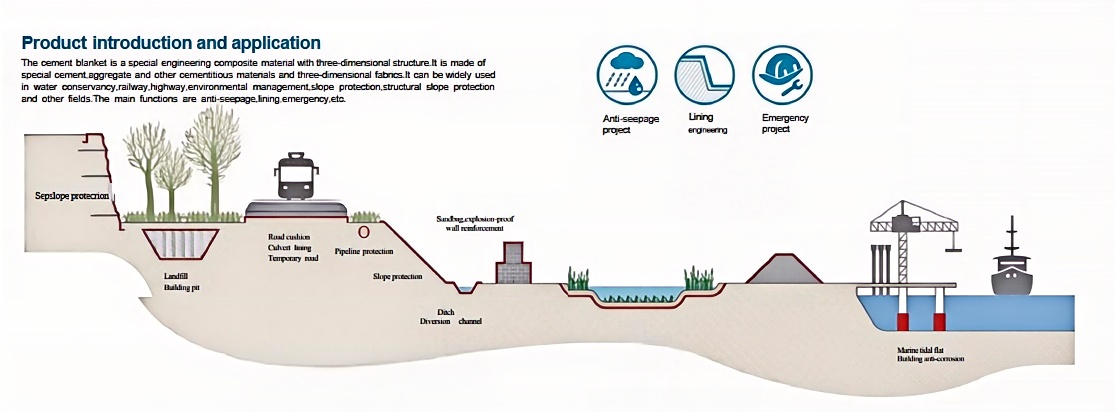

Le tissu imprégné de béton a révolutionné la construction, la réparation et les interventions d'urgence en combinant la robustesse du béton et la souplesse du textile. Ses performances exceptionnelles ne résultent pas simplement de l'association de deux matériaux : elles sont le fruit d'une élaboration minutieuse de compositions de fibres, de polymères et de ciment. Chaque composant joue un rôle essentiel dans la durabilité, la souplesse et la facilité d'utilisation du tissu. Cet article explore en détail la composition du tissu imprégné de béton, en expliquant comment les fibres assurent le renforcement, les polymères la durabilité et le ciment la résistance structurelle. Nous relierons également ces facteurs à des applications concrètes du tissu imprégné de béton et à l'évolution historique des combinaisons tissu-béton. En comprenant ces compositions, vous comprendrez pourquoi ce tissu surpasse le béton traditionnel dans certaines situations et comment choisir la variante la plus adaptée à votre projet.

Les fondements : les fibres comme structure de renforcement

Au cœur du béton imprégné se trouve une matrice fibreuse qui sert à la fois de support au liant cimentaire et de couche de renforcement. Contrairement à la nature cassante du béton simple, les fibres lui confèrent une résistance à la traction, lui permettant ainsi de résister à l'étirement et à la fissuration. Le type de fibre utilisé influe directement sur la flexibilité, la durabilité et le coût du matériau.

Les fibres couramment utilisées comprennent le polypropylène, le polyester et, plus rarement, la fibre de verre. Le polypropylène est léger, résistant à l'humidité et à la dégradation chimique, et abordable ; c'est pourquoi il est souvent privilégié pour les tissus d'armature en béton à usage général. Le polyester offre une résistance à la traction et aux UV supérieure, ce qui le rend idéal pour les applications extérieures ou de longue durée, comme la stabilisation des talus. Les fibres de verre, bien que moins courantes, offrent une excellente résistance, mais nécessitent une manipulation soigneuse pour éviter leur fragilisation.

La structure des fibres — tissées, non tissées ou tricotées — est également importante. Les fibres tissées créent une matrice dense et uniforme qui répartit les contraintes de façon homogène, tandis que les fibres non tissées forment un matelas poreux qui retient plus efficacement les particules de ciment. Cette structure fibreuse permet de concilier la résistance du ciment et la souplesse des textiles, une amélioration majeure par rapport aux premières expériences sur le tissu et le béton qui utilisaient des fibres végétales susceptibles de pourrir.

Le liant : des polymères pour la durabilité et la flexibilité

Les polymères sont les héros méconnus des tissus imprégnés de béton, améliorant considérablement leurs propriétés, de la maniabilité à la durabilité. Ces composants artificiels sont intégrés au mélange de ciment ou appliqués directement sur les fibres pour pallier les limitations inhérentes au béton : sa fragilité, sa lenteur de prise et sa sensibilité aux agressions environnementales.

L'une des fonctions essentielles des polymères est d'améliorer l'adhérence entre les fibres et le ciment. Sans polymères, le mélange ciment-fibre risquerait de se fissurer ou de se séparer des fibres lorsque le tissu est plié ou étiré. Les polymères acryliques ou styrène-butadiène créent une liaison flexible, garantissant ainsi la cohésion du tissu composite. De plus, les polymères réduisent la quantité d'eau nécessaire au mélange de ciment, accélérant le temps de prise – un atout majeur pour les réparations d'urgence où un durcissement rapide est indispensable.

De plus, les polymères améliorent la robustesse en offrant une résistance accrue aux rayons UV, aux cycles de gel-dégel et aux produits chimiques. Pour les matériaux en béton utilisés dans les zones côtières ou les sites industriels, les revêtements polymères protègent contre la corrosion par l'eau salée et les produits chimiques agressifs, prolongeant ainsi considérablement la durée de vie du matériau par rapport aux matériaux traditionnels comme le béton et les tissus.

Le noyau structurel : du ciment pour la résistance et la rigidité

Le ciment est l'élément qui confère au béton imprégné sa résistance structurelle. On utilise généralement du ciment Portland (ou des variantes comme le ciment à prise rapide), car il durcit rapidement au contact de l'eau et forme une masse dense et rigide. La composition du ciment est soigneusement étudiée afin d'équilibrer résistance et maniabilité : une trop grande quantité de ciment rend le matériau cassant, tandis qu'une quantité insuffisante compromet son intégrité structurelle.

Le ciment à prise rapide est souvent privilégié pour les matériaux imprégnés de béton, car il permet au matériau de durcir en quelques heures au lieu de plusieurs jours. Ceci est indispensable pour des applications telles que les réparations d'urgence de canalisations ou la construction d'abris anti-catastrophe, où les temps d'arrêt doivent être minimisés. Le ciment est réparti uniformément dans la matrice fibreuse, garantissant ainsi qu'une fois activé, chaque partie du matériau durcisse de manière homogène, créant une structure porteuse et stable.

Contrairement au béton classique, qui nécessite des granulats (sable, gravier) pour atteindre sa pleine résistance, le tissu de béton utilise souvent un mélange de ciment pur ou un mélange léger. Ceci permet au tissu de conserver sa souplesse avant prise et réduit son poids, facilitant ainsi son transport et sa mise en œuvre. La matrice fibreuse remplace les granulats dans la répartition des contraintes, ce qui confère au tissu une structure à la fois robuste et flexible.

Comment les composants interagissent : la synergie du tissu imprégné de béton

Le secret des matériaux composites à base de béton réside dans la synergie entre les fibres, les polymères et le ciment. Les fibres confèrent résistance à la traction et flexibilité, les polymères améliorent l'adhérence et la durabilité, et le ciment assure résistance à la compression et rigidité. Ensemble, ils créent un matériau composite aux performances supérieures à celles de ses composants individuels.

Par exemple, lorsqu'une toile de béton est drapée sur un sol courbe (comme un ponceau endommagé), sa matrice fibreuse lui permet d'épouser la forme de la structure sans se déchirer. Au contact de l'eau, le ciment durcit et forme une enveloppe rigide, tandis que les fibres absorbent les contraintes de traction, empêchant ainsi la fissuration. Les polymères assurent la liaison entre le ciment et les fibres, même lorsque la forme se dilate ou se contracte sous l'effet des variations de température. Cette synergie représente une avancée majeure par rapport aux premières combinaisons de tissu et de béton, qui échouaient fréquemment en raison d'une mauvaise adhérence et de la dégradation des fibres.

Compositions sur mesure pour des applications spécifiques

Les matériaux imprégnés pour béton ne sont pas tous identiques : les fabricants adaptent leur composition aux besoins spécifiques de chaque application. Voici comment les éléments sont ajustés pour les applications courantes :

Réparations d'urgence

Pour les réparations rapides (nids-de-poule, fuites de canalisations, etc.), le matériau utilisé est un ciment à prise rapide et des fibres de polypropylène. Ce mélange de polymères est optimisé pour un durcissement rapide, permettant une réparation en quelques heures. Sa légèreté facilite sa manipulation par les ouvriers, à l'exception des engins lourds.

Stabilisation des pentes extérieures

La stabilisation des talus exige une résistance aux UV et une durabilité à long terme. Ces géotextiles utilisent des fibres de polyester, des polymères stabilisés aux UV et un ciment à prise lente (pour faciliter la pose). La matrice fibreuse est tissée serrée afin d'attirer la terre et la végétation, créant ainsi une surface stable et résistante à l'érosion.

Confinement des produits chimiques industriels

Pour les réservoirs chimiques ou les fossés de drainage industriels, on utilise du béton imprégné de tissu contenant des polymères résistants aux produits chimiques (comme l'époxy) et des fibres de verre. Le mélange de ciment est modifié pour résister aux acides et aux bases, garantissant ainsi que le matériau ne se dégrade pas au contact de substances agressives.

Du tissu et du béton à Modern Marvel : l’évolution de la composition

L'évolution du tissu et du béton jusqu'aux matériaux actuels imprégnés de béton est une histoire d'innovation textile. Au début du XIXe siècle, des expériences utilisaient de la toile végétale et du ciment simple, mais les granulats étaient alors sujets à la pourriture, aux fissures et à une mauvaise adhérence. Le passage aux fibres artificielles (polypropylène, polyester) a résolu le problème de la pourriture, tandis que les polymères ont amélioré l'adhérence et la durabilité. Les formulations modernes de ciment, notamment les variantes à prise rapide et résistantes aux produits chimiques, ont accéléré les applications de ce matériau.

Cette évolution ne consistait pas simplement à remplacer les matériaux ; il s’agissait de comprendre comment chaque élément influe sur la performance. En optimisant la stabilité des fibres, des polymères et du ciment, les fabricants ont créé un tissu qui conserve les propriétés exceptionnelles du béton et des textiles, comblant ainsi une lacune que les techniques traditionnelles ne pouvaient pas combler.

Conclusion : La composition détermine la performance

Les performances globales d'un matériau imprégné pour béton sont directement liées à sa composition. Les fibres assurent le renforcement nécessaire à la flexibilité, les polymères améliorent la durabilité et l'adhérence, et le ciment confère la résistance structurelle qui en fait une alternative intéressante au béton traditionnel. Que vous utilisiez ce matériau pour une réparation d'urgence ou un projet de construction à long terme, la compréhension de ces aspects vous aidera à choisir le produit le plus adapté.

Depuis les débuts du béton imprégné de tissu jusqu'aux composites de pointe d'aujourd'hui, l'intérêt porté à la science des textiles a permis de transformer cette technologie en une solution polyvalente et fiable. À mesure que les fabricants perfectionnent les compositions – en intégrant des fibres recyclées ou des polymères écologiques – le béton imprégné de tissu deviendra encore plus durable et performant, consolidant ainsi sa place dans l'avenir de la construction.

Contactez-nous

Nom de l'entreprise:S撼动C黄伟new materials co., Ltd

Personne de contact :Jaden Sylvain

Numéro de contact :+86 19305485668

WhatsApp :+86 19305485668

E-mail d'entreprise : cggeosynthetics@gmail.com

Adresse de l'entreprise :Parc de l'entrepreneuriat, district de Dayue, ville de Tai'an,

Province du Shandong